ステンレス・アルミ・チタン・鋳物や一般鋼の溶接

溶接材質:SUS304、SUS430

溶接概要:溶接や加工による歪みや反りをどこまで少なくできるかが職人の腕の見せどころです。

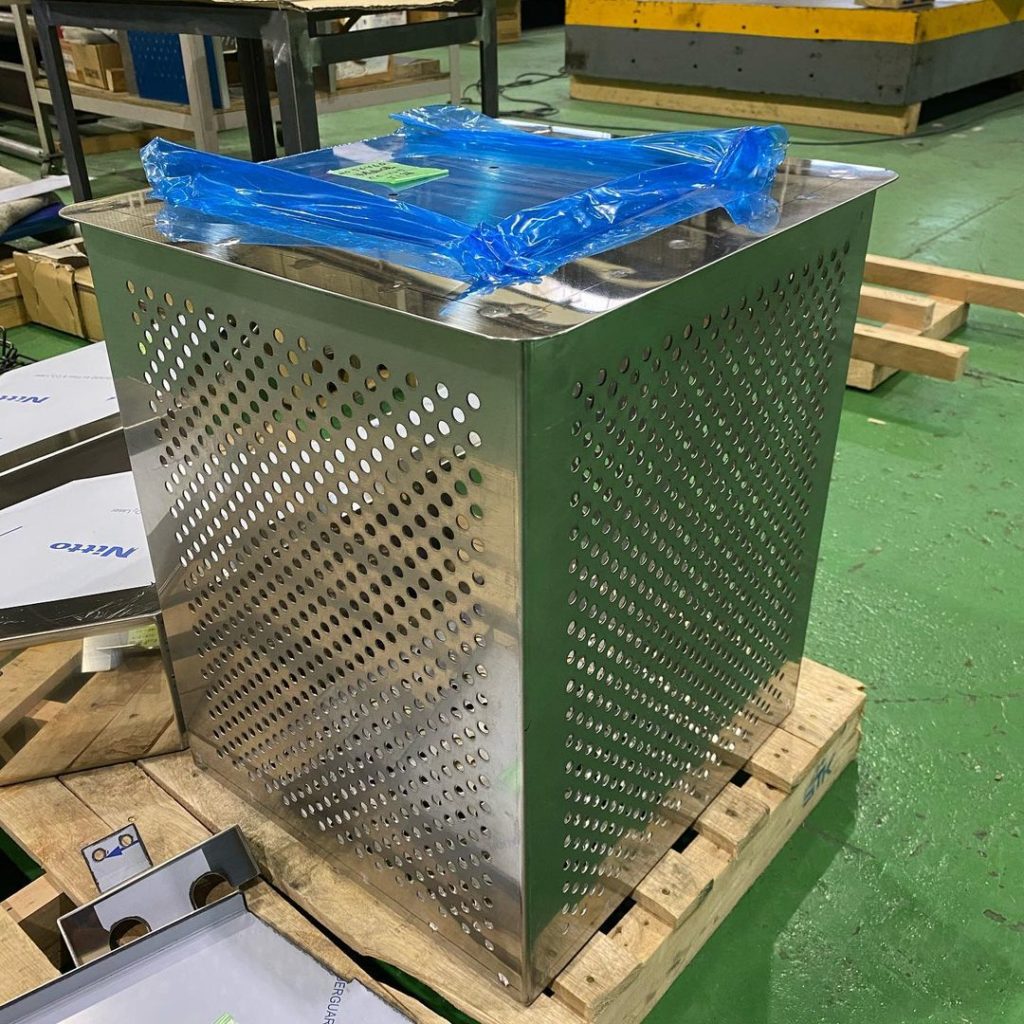

溶接材質:オールステンレス

溶接概要:事務所への設置なので、拭き掃除をしやすいように、オールステンレス製で作りました。

溶接概要:タングステンの不活性ガスのアーク中で溶融してTIG溶接。精密な溶接に使用されます。仕上がりが非常に綺麗な溶接手法です。

溶接手法:TIG溶接

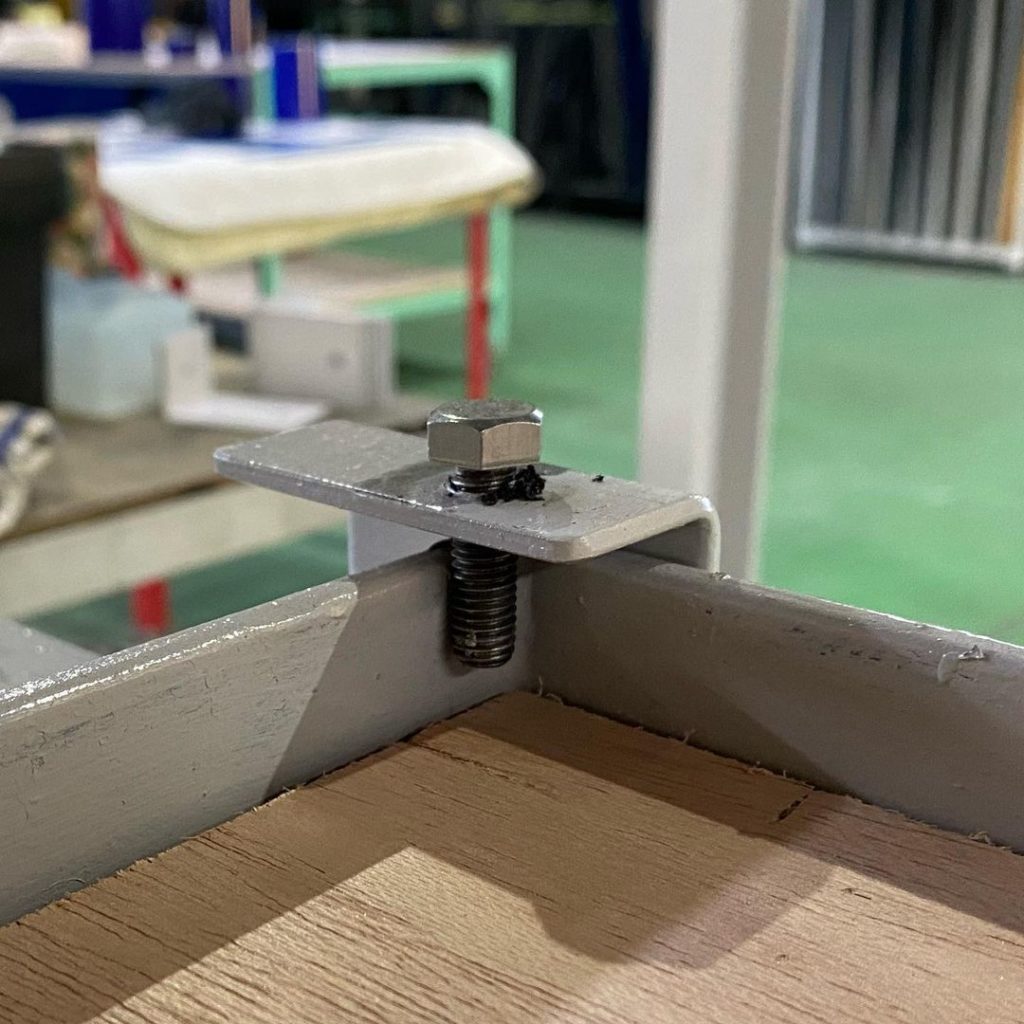

溶接概要:ポイントは溶接後の反り・歪みと角を溶かさないように気をつける点です。

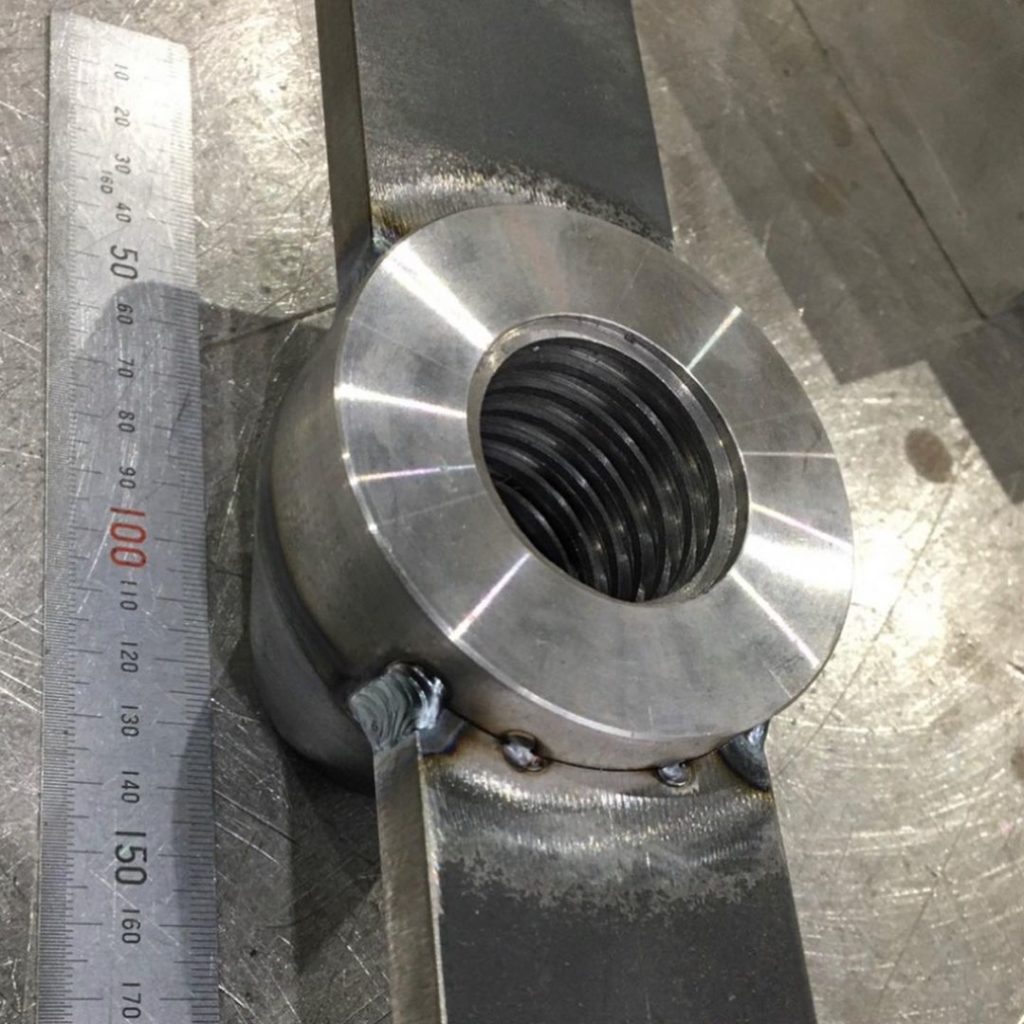

溶接手法:大型バルブのTIG溶接

溶接概要:ピンホールができないように細心の注意を払うことが、一番のポイントです。

溶接手法:真空バルブのTIG溶接

溶接概要:TIG溶接とは、融点が3380℃と最高融点の電極を使用したアーク溶接法です。

溶接手法:3ロールの溶接

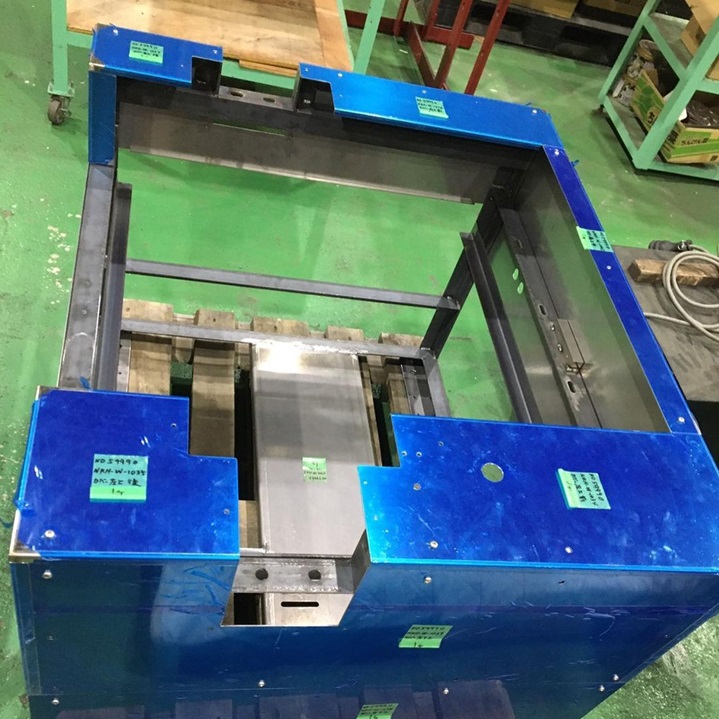

溶接概要:下フレーム、カバー類を溶接。グループ会社の不二新製作所と共同し全て自作!

溶接対象:原動機の検査用架台

溶接概要:材料取りと溶接時の歪み、反りに注意しながら、取り付けていく順番に配慮しました。

溶接手法:真空バルブのTIG溶接

溶接概要:CAD図作成→展開絵作成→実寸サイズ作成→製品に型紙で下書→切断面を仕上→溶接

溶接材質:オールステンレス

溶接概要:食品系のお客様へからの溶接についての依頼は、手が切れないようにでした!

溶接概要:設計に時間が掛かったため、納期が全くないとのこと。全員でF1のタイヤ交換のように頑張りました!

溶接概要:装置に取り付いているカバーの隙間から油漏れが大きいとのことで、コストを抑えてのカバー作り替えを依頼されました。

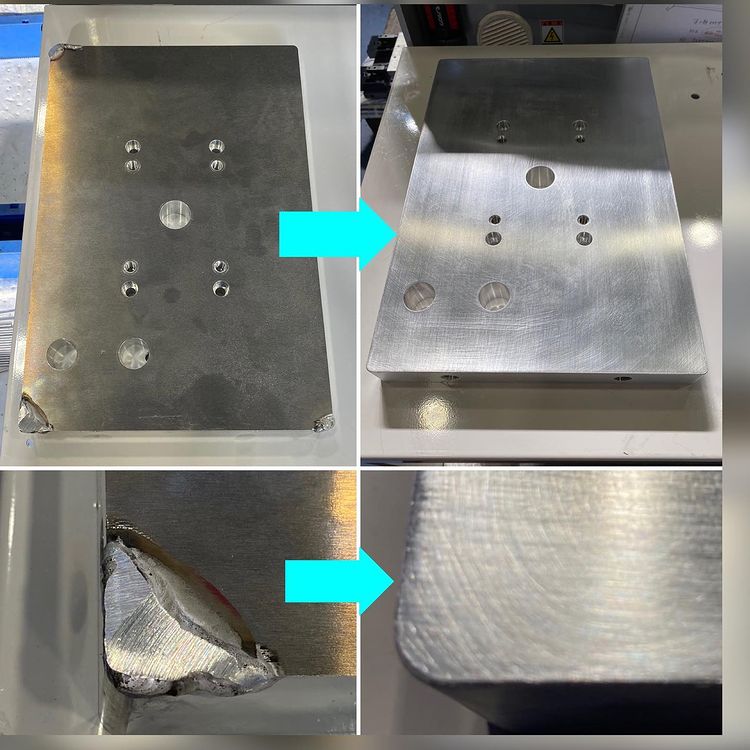

溶接概要:コーナー部で肉盛り量も若干多めだったので、削り終わるまで不安だったのですが、何とかそれなりにはできました。

溶接概要:溶接をし、肉盛り後の画像をアップします。ここから綺麗に仕上げていくのが我々プロです。

溶接概要:工場長から「バイク好きは、テンション上がる」と言われたのですが、私はバイクに詳しくないので、いつも通り溶接。

溶接概要:手順は仮溶接→本溶接。数は30本程度でしたが、急がれておりましたので、翌日に完成してお渡しできました。

溶接概要:溶接職人に限らず、職人は無口でも、製品が物語っています。少しでも伝われば幸いです。

溶接概要:NC旋盤工具保管棚を溶接しました。棚上に業務用床置きエアコンを設置したいとのことで、引き出し状にしました。

溶接概要:工具など展示する為の台を溶接依頼されました。溶接手順は仮溶接→本溶接。30本程度を、翌日にお渡しできました。

溶接概要:大きな自動装置の周辺作業台です。この後、塗装へ行きますので、滑り止めの板が問題なく溶接できるか確認。

溶接概要:最近は短納期のご依頼が意外と多いです。このタンクの製作ですが、完成まで3日程度の超特急溶接依頼案件。

溶接概要:ポイントは加工されている穴との距離が近いので、穴が溶けないように共付け(溶接棒を入れずに母材を溶かして溶接)で対応しました。

溶接概要:切削加工に使用するボーリングバーというものがあるのですが、大型のものになると、2メートルを超えるものもあります。

溶接概要:フィンの部分は支給品なので、後はプラモデルのように、お互いの位置関係を調整しながら、溶接仮付け→仕上げ溶接の手順です。。

溶接材質:一般構造用圧延鋼材と機械構造用炭素鋼の溶接

溶接概要:炭素量の多い材質溶接時は、注意すべきポイントがあります。

溶接材料:ステンレス製のハケ溶接

溶接概要:各パーツを点付の連続で溶接です。1ミリなので裏に出ないように注意します。

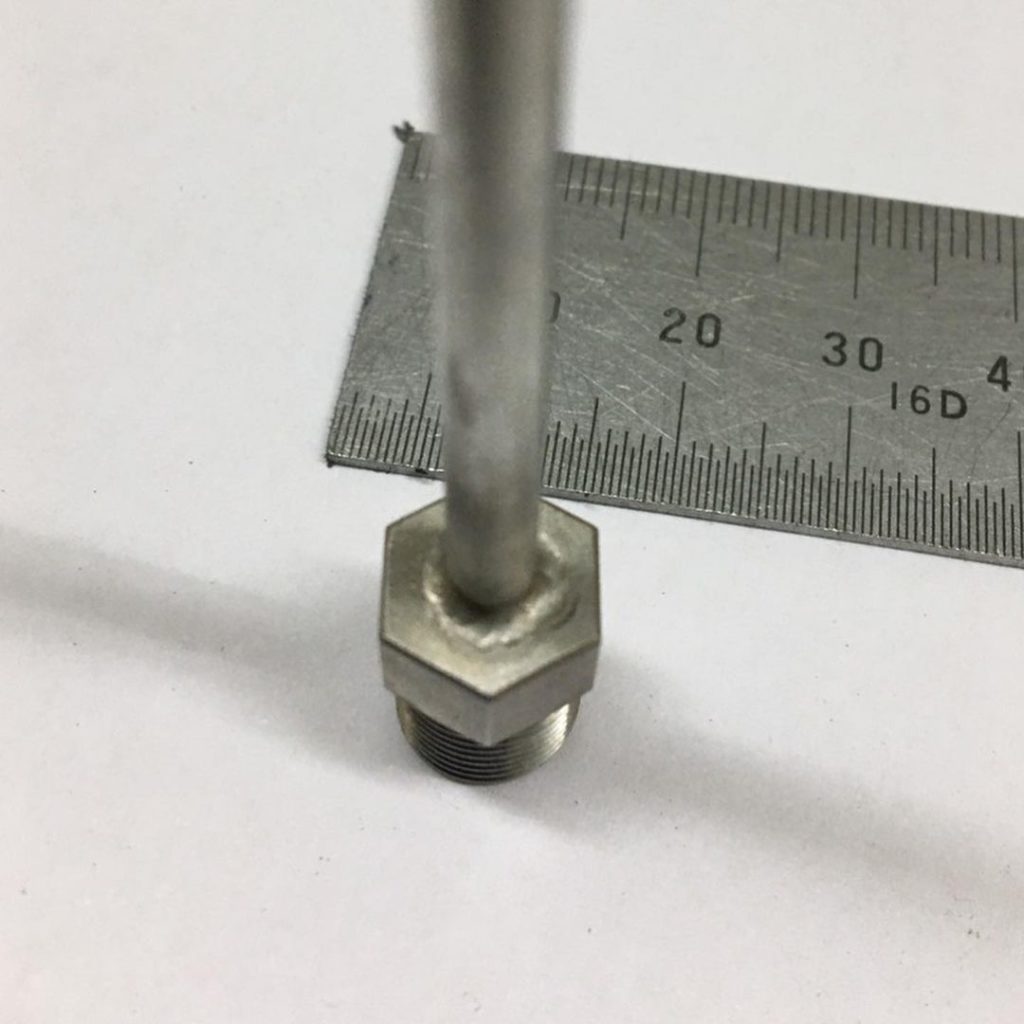

溶接材質:SUS304TPA、SUSF304

溶接概要:真空装置に使用するバルブのTIG溶接。パイプ部分は、SUS304TPA。フランジ部は、SUSF304

溶接概要:お客様が手配漏れだったようで、朝に一部材料を支給して頂き、足らない材料はレーザー切り→TIG溶接→酸洗。当日夕方に納品しました。

溶接材料:SUS304の曲げ加工品

溶接概要:両端にM12が70mm加工。中心を指定Rに曲げRに対する相手部品と、綺麗に合わせるご依頼

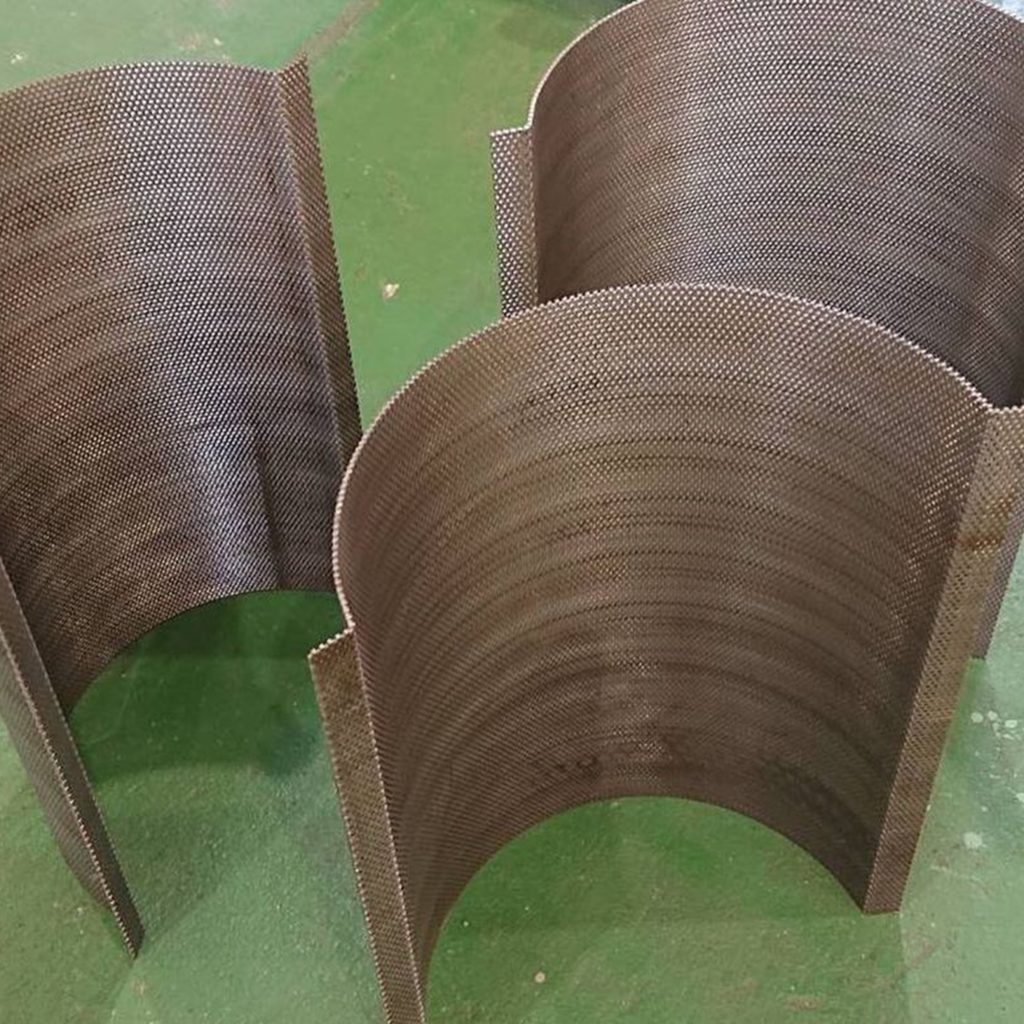

溶接材質:パンチングメタル

溶接概要:3枚並べると、【黒い三連星】みたいで、ちょっとだけ格好良くみえるのは私だけ?

溶接概要:通常ホッパーは、手で持てるぐらいのものが多いのですが、今回はかなり巨大なものを作らせて頂きました。

溶接材料:SUS304の曲げ加工品

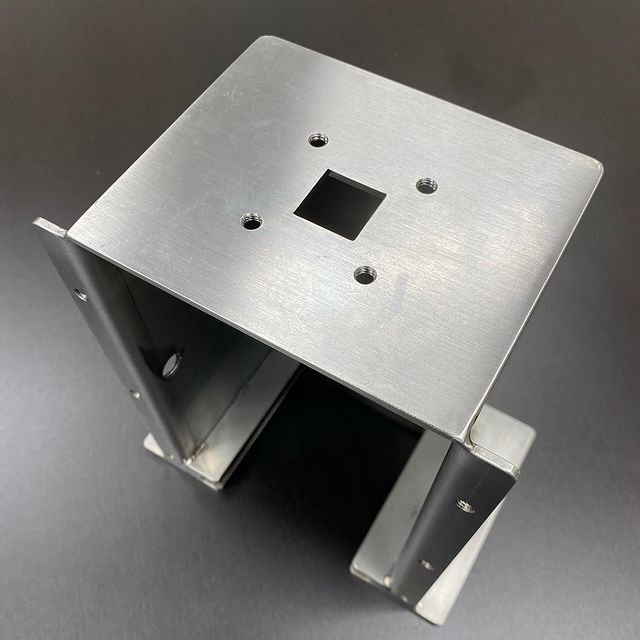

溶接概要:レーザー加工→バリ取り→切断→バリ取り→6F材→マシニング加工→TIG溶接

溶接概要:傷が付かないようにビニールを貼っていますが、さらにどの部分がどのカバーなのかも養生テープを貼ってマジックで書いていきます。

溶接概要:客先の社内ダイセット保管用ブロックの製作です。材料レーザー切り、曲げ加工、TIG溶接となります。この後、塗装をして完成です。

溶接材料:型を作れば、意外と寸法も揃って仕上がりも安定します。最近は大物が多かったので、可愛く見えて仕方がありません。

溶接概要:お客様の工場内で使用される薬液が流れる部分の中間水槽です。後で透明の覗き窓が側面に取り付き完成となります。

溶接概要:階段製作

溶接概要:溶接時の空気の逃げのために、タップが端面加工されています。

溶接概要:後工程の機械加工もお客様で対応されるので、少し寂しい気もしますが、それだけ皆が必死なのですね。

その他オススメしている溶接コンテンツ

-

![溶接のプロ集団 | 株式会社 無双[大阪]](https://musou-welding.com/wp/wp-content/uploads/2020/11/sliderPhoto_02-150x150.jpg)

-

溶接手法の1つ「アーク溶接」とは?

溶接の加工法は、大きく分けて「融接」「圧接」「ろう接」の3つに分けられます。この「融接」の中にも、アーク溶接、電子ビーム溶接、レーザー溶接、プラズマアーク溶接などがありますが、その中でも主流になるのが「アーク溶接」です。

続きを見る

-

-

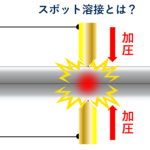

スポット溶接とは

スポット溶接(Spot Welding)は、主に金属の薄板を接合するための抵抗溶接の一種です。この溶接方法は、金属板の表面に電極を押し当て、電流を流して金属を加熱し、その後急冷することで接合を行います ...

続きを見る

グループ会社のご紹介

不二新製作所

私たち株式会社 不二新製作所が得意とするのは、ガンドリルマシン・BTAマシンによる深穴加工・細穴加工です。ガンドリルマシン・BTAマシン・CNC複合旋盤・マシニングセンターを複数台設置、徹底した工程の効率化と高度化を図り、国内だけでなく、世界中から寄せられる様々な深穴加工・細孔加工を始めとしたニーズにお応えしています。

お問い合わせはこちら

溶接案件ご依頼の流れ

ご依頼の流れ

私たち株式会社 不二新製作所が得意とするのは、ガンドリルマシン・BTAマシンによる深穴加工・細穴加工です。ガンドリルマシン・BTAマシン・CNC複合旋盤・マシニングセンターを複数台設置、徹底した工程の効率化と高度化を図り、国内だけでなく、世界中から寄せられる様々な深穴加工・細孔加工を始めとしたニーズにお応えしています。