情報技術

スタッド溶接とは?

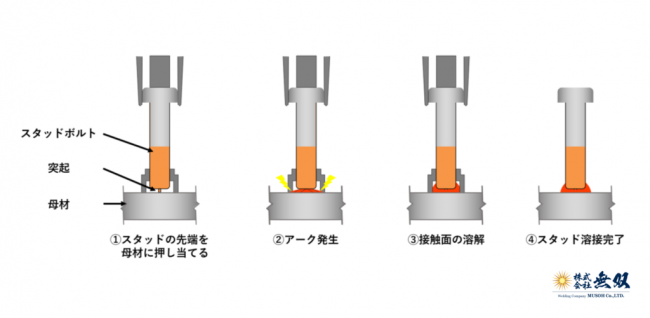

スタッド溶接(Stud Welding)は、金属のボルトのような棒状のスタッドという部品を金属の基材に溶接する方法です。このスタッド溶接は、ねじスタッド、ピンなどを専用ガンに取り付けて、母材に押し当てて瞬間溶接する技術で、建築現場から精密板金加工の工場での作業まで幅広く使用されています。専用ガンと専用溶接機を用いて、短時間で溶接が行われる溶接方法です。

アーク溶接やTIG溶接、MIG溶接と比較し、非常に高速な溶接、強固な接合が実現します。大きく分けると溶接には、「融接」、「圧接」、「ろう接」の3種類あり、スタッド溶接は圧力をかけて接合させる「圧接」に含まれます。3種類の溶接方法の違いについては下記のページをご覧ください。

スタッド溶接の特徴

スタッド溶接の特徴は、特にその高速性、強度、精度、および特定の用途に特化した能力にあります。スタッド溶接は非常に高速なため、溶接プロセスが数秒以内で完了します。これにより、作業効率が大幅に向上し、大量生産に適しています。またスタッドと基材の間に強力なメタル結合が形成されるため、機械的強度が高く、荷重を支える用途に適しています。さらにスタッド溶接は高精度な位置決めが可能です。

スタッド溶接のメリット

短時間で接合が可能

スタッド溶接は数秒以内に溶接できるため、大量のスタッドを短時間で取り付けることができます。そのため全体の作業時間が短縮されます。特に大量生産の現場では、この時間短縮が大きなコスト削減につながります。また溶接部分の前処理や後処理が最小限で済むことと自動化設備との連携も容易なので、さらに時間とコストが節約されます。

具体的な使用例

建設業界

高層ビルや商業施設などの鉄骨構造物で、デッキプレートを鉄骨梁に固定するためにスタッド溶接が使用されます。また橋梁のデッキプレートや補強材の取り付けにもスタッド溶接が利用されます。これにより、橋の構造強度が増し、耐久性が向上します。

家電製品や電子機器

>テレビ、冷蔵庫、洗濯機などの家電製品の内部フレームを固定するためにスタッド溶接が使用されます。またパソコン、プリンター、サーバーなどの電子機器のシャーシ(外殻フレーム)にスタッドを溶接することで、内部の基板や部品を確実に固定することができます。

高い接合強度

スタッド溶接は高い接合強度により、スタッドを介して荷重が効率的に分散されます。これにより、非常に強固なメタル結合を形成するため、接合部分の機械的強度が高くなります。またスタッド溶接の強固な接合は、振動や衝撃に対する耐性も高くなります。これは特に自動車や航空機、重機など、激しい振動や衝撃がかかる環境で重要です。さらに高い接合強度により、接合部の信頼性が向上します。これにより、メンテナンスの頻度が低下し、製品の寿命が延びます。

ほかの溶接と比較

スタッド溶接の高い接合強度は、特定の用途で非常に効果的です。特にスタッドやボルトの取り付けにおいては、他の溶接方法に対して優れた効率性と強度があります。他の溶接方法はそれぞれの特性に応じた適用範囲があるため、用途に応じて最適な方法を選択することが重要です。

スタッド溶接のデメリット

溶接用途が局所的

スタッド溶接は、主にスタッドやボルトの取り付けに使用されます。このため、一般的な溶接方法と比べると、適用範囲が狭いです。大規模な構造物の主要接合や複雑な形状の部材の溶接には向いていません。橋梁や大型ビルの鉄骨構造全体を接合する場合には、アーク溶接やフラッシュバット溶接など、より広範な接合が可能な方法が求められます。

スタッド溶接は、スタッドを特定の位置に取り付けることには適していますが、複雑な形状の部品や細かい溶接を必要とする部品の接合には向いていません。複雑な溶接作業を行うには、MIG、TIG、またはスポット溶接などの他の溶接方法がより適しています。

主に金属同士の接合に適している

スタッド溶接は、鉄、ステンレス鋼、アルミニウムなど一般的な金属材料同士の接合に最適化されています。異なる金属を接合する場合、熱膨張係数や融点の違いにより、接合部の強度や品質に問題が生じる可能性があります。これにより、接合部が不安定になったり、強度が低下することがあります。

スタッド溶接は金属同士の接合において高い強度と効率を提供しますが、異なる金属、特殊な合金、非金属材料の接合には不向きです。これらの材料の接合には、適切な接合方法を選択することが重要です。スタッド溶接を選択する際には、その材料適用範囲に注意し、特定の用途や材料に最適な方法を選ぶことが求められます。

母材に与える影響

特に熱処理された材料や特定の物理的特性を持つ材料では、溶接による加熱が材料の強度や硬度、靭性などの特性に影響を与える可能性があります。これにより、接合部やその周辺の機械的特性が変化し、意図しない劣化が生じることがあります。精度が求められる部品や構造物で問題となることがあります。

スタッド溶接による高温は、基材に様々な熱影響を与える可能性があります。これにより、材質特性の変化、熱歪みの発生、熱影響部の変質、腐食耐性の低下、内部応力の発生などが生じる可能性があります。これらのデメリットを最小限に抑えるためには、適切な溶接条件の設定や、溶接後の適切な処理が重要となります。溶接の影響を考慮し、材料選定や設計段階から対策を講じることが求められます。

溶接の加工実績

真空バルブのTIG溶接

融点3380℃と金属の中で最も高融点のタングステンまたはタングステン合金を電極とし使用

オールステンレス製の溶接

青のビニールテープの箇所はSUS430、それ以外の部分にはSUS304の複合製品です。

ブラケットのTIG溶接

溶接後の反り・歪みと角を溶かさないように気をつけ、ビードも綺麗に出ています。

大型バルブのTIG溶接

ピンホールができないように注意を払うことがポイントです。

検査用架台の溶接

材料取りと溶接時の歪み、反りに注意しながらの取り付けに配慮。

.png)

ステンレスラックの溶接

スペースが限られる為、サイズを確認して寸法しました。