情報技術

融合溶接の徹底解説

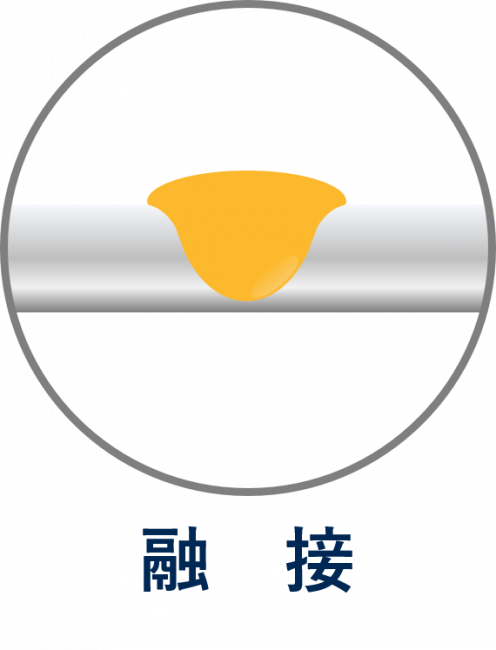

融合とは、溶接において母材同士が溶融して一体化する現象や過程を意味します。溶接技術全般において、融合という言葉は非常に重要であり、特に溶ける状態で材料が結合され、固体化することで強固な接合が形成します。溶接の技術は大きく分けて「融接」「圧接」「ろう接」の3つのカテゴリーに分けられますが、この中で融合に関連するのは融接です。融接とは、熱を加えることにより母材や添加材を溶融させ、その溶融状態の材料が一体化することを指します。

溶接の基本的な概念

溶接とは、2つ以上の金属や他の材料を高温や圧力、もしくはその両方を用いて接合する技術です。この中で「融合」という概念は、溶接の中でも「融接」に特化した概念となります。融接では、母材自体や母材と「溶接棒」と呼ばれる添加材が、溶接によって溶けて一体化します。この「融合」プロセスにより、溶接部は元の材料と同等、またはそれ以上の強度を持つことが求められます。

融接と溶接プロセスの種類

溶接には様々な方法がありますが、特に融合に関連する溶接技術をいくつか紹介します。

アーク溶接

アーク溶接は、電極と母材の間で電気アークを発生させ、そのアークによって母材や添加材を溶融させて接合する方法です。アークは非常に高温になり、材料を一瞬で溶かすため、短時間で溶接が可能です。アーク溶接には多くの種類がありますが、代表的なものとして以下の方法があります。

| 手動アーク | 電極が溶接棒として機能し、溶融した金属が母材と一体化 |

|---|---|

| ガスシールドアーク | 溶接のガス供給で、母材が大気と反応しないように保護 |

| ティグ | 非消耗性のタングステン電極を使用し、アークを発生 |

ガス溶接

ガス溶接は、可燃性ガス(例えばアセチレン)と酸素を混合して燃焼させ、その炎で金属を溶融して接合する方法です。特に鉄鋼や非鉄金属に使用されます。加熱によって材料が溶け、その後に冷却されることで一体化します。ガス溶接の大きな利点は、操作が簡単であり、細かい調整ができることです。しかし、高温を維持するために長時間の加熱が必要であり、薄い材料の溶接には適していません。

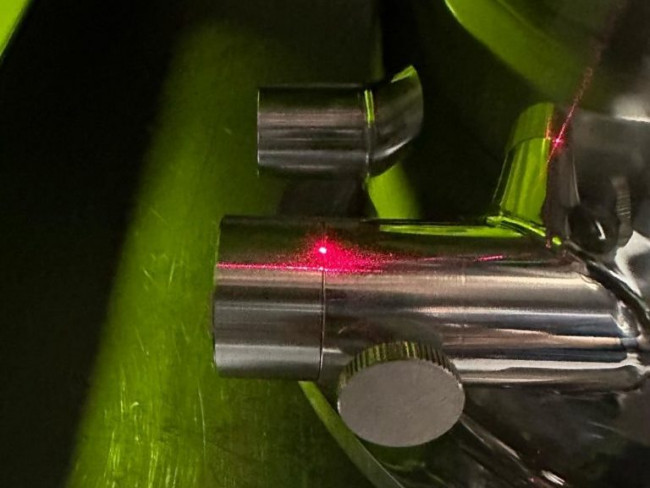

レーザー溶接

レーザー溶接は、高エネルギーのレーザービームを金属に照射して溶融させ、接合する方法です。レーザーは非常に高いエネルギー密度を持っており、精密な溶接が可能です。自動車産業や電子機器の製造など、高精度が要求される分野でよく使用されます。レーザー溶接の特徴は、局所的な加熱により、母材の変形が最小限に抑えられることです。また、非常に薄い材料や小さな部品でも確実に溶接できる点が魅力です。

電子ビーム溶接

電子ビーム溶接は、真空中で高速電子を加速して金属に照射し、その運動エネルギーを熱に変換して金属を溶融させる方法です。この技術は、非常に深い溶接が可能であり、航空宇宙産業などで使用されます。真空中で行われるため、酸化や汚染のリスクが少なく、高品質な溶接が可能です。

融合過程の物理的メカニズム

溶融と凝固

融合における最初のステップは、材料が溶融することです。溶接熱源(アークやレーザーなど)によって母材や添加材が加熱され、融点を超える温度に達すると、材料は液体状態になります。この溶融した材料同士が接触し、一体化していきます。

次に、溶接部が冷却されると、溶融状態の材料が再び凝固して固体となります。この際、材料が一体化するだけでなく、組織的な結晶構造が形成され、強固な接合部が生まれます。この過程での冷却速度や温度変化は、溶接部の性質に大きな影響を与えます。急速に冷却されると脆い組織ができやすく、ゆっくりと冷却されると均一で強靭な組織が形成されやすいです。

溶接金属の混合

融合溶接では、溶融した母材と添加材が混ざり合い、新たな合金が形成されることがあります。これにより、元の母材の特性とは異なる性質が付与されることがあります。例えば、強度が増したり、耐食性が向上する場合がありますが、逆に不均一な混合により脆くなるリスクもあります。

金属間化合物の形成

場合によっては、溶融した材料が化学的に反応し、新しい化合物が形成されることがあります。これにより、接合部の強度や硬さが変化することがあります。特に異なる金属同士を溶接する際に重要な現象です。異種金属を溶接する場合は、材料の相性や化学反応を慎重に検討する必要があります。

融合溶接の利点と課題

融合溶接の利点

| 強固な接合 | 溶融によって材料同士が一体化するため、非常に強固な接合が得られます |

|---|---|

| 多様な材料への適用 | 融接技術は、鉄鋼、アルミニウム、チタンなど、様々な金属に適用可能です |

| 精密な溶接が可能 | レーザー溶接や電子ビーム溶接のような高度技術では、非常に小さな部品や精密な製品にも適用できる |

融合溶接の課題

| 熱影響 | 特に炭素鋼などでは、熱影響部が脆くなるため、後にひび割れや破断の原因になることがある |

|---|---|

| 異種金属の溶接の難しさ | 異なる種類の金属同士を溶接する場合、溶融温度や膨張率などの物理特性が異なるため、完全に融合させるのが難しいことがある。 |

| 溶接欠陥 | 融合溶接では、さまざまな欠陥が発生する可能性があります。 |

融合溶接の課題への対策

熱影響の管理

| 予熱と後熱処理 | 溶接前に母材を予熱し、急激な温度変化を防ぎます。溶接後にゆっくりと冷却するための後熱処理も重要です。 |

|---|---|

| パルス溶接 | レーザーやアーク溶接では、パルスモードで溶接を行うことで、溶接部への熱入力を制御し、過度な熱影響を避けます |

| 溶接速度の調整 | 溶接速度を適切に調整することで、溶接部の過熱を防ぎ、熱影響部を最小化できます。 |

異種金属溶接への対応

| 中間層の使用 | 異なる金属を直接溶接する代わりに、両者の間に「中間層」を挟むことで、異種金属間の相性を改善し、接合部を強化できます。 |

|---|---|

| 異種金属用の専用添加材 | 異種金属同士の溶接では、専用の添加材を使用することが一般的です。これにより、融合が安定し、溶接強度が向上します。 |

融合溶接の応用分野

融合溶接は、多くの産業分野で広く利用されています。特に、強度と信頼性が求められる構造物や製品には欠かせない技術です。

建設業

鉄骨構造物や橋梁、ビルなどの建設には、アーク溶接が主に使用されます。これらの構造物では、高い強度と耐久性が要求されるため、母材の特性を最大限に活かした融接技術が重要です。

自動車産業

自動車のボディやシャーシなどの構造には、レーザー溶接やスポット溶接が使用されます。特にレーザー溶接は、車体の軽量化と高強度化を両立するために不可欠な技術です。また、最近の電気自動車の製造においても、バッテリーケースの溶接やモーター部品の接合などでレーザー溶接が利用されています。

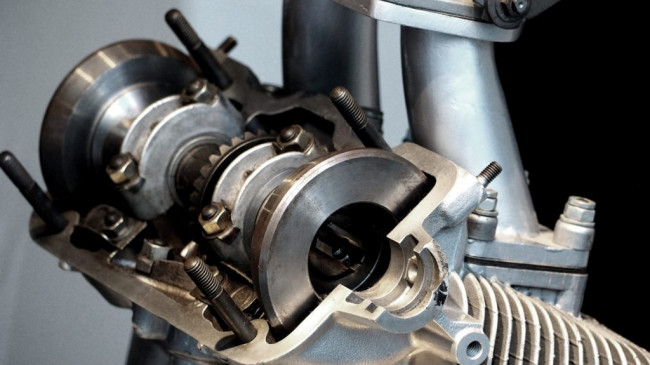

航空宇宙産業

航空機や宇宙機の製造では、非常に高精度で軽量かつ強靭な接合が求められます。電子ビーム溶接やレーザー溶接は、これらの分野で不可欠な技術となっています。また、チタンやアルミニウムなどの軽量金属や耐熱合金の溶接も盛んに行われています。