溶接の種類は大きく分けて融接、圧接、ろう接の3種類に分けることが出来ます。この3種類の溶接は、それぞれ細分化していくとたくさんの溶接法が並びます。これらの使い分けは、溶接する母材の材質や溶接機能などによって、使い分けをする必要があります。今回はこの3種類の溶接のうち融接について解説します。

融接の種類

| 摩擦圧接 | 摩擦攪拌接合(FSW) |

|---|---|

| 抵抗溶接 | 重ね抵抗溶接 (1)抵抗スポット溶接 (2)プロジェクション溶接 (3)シーム溶接 |

| 抵抗溶接 | 突合せ抵抗溶接 (4)アプセット溶接 (5)高周波誘導圧接 (6)突合せプロジェクション溶接 (7)フラッシュ溶接 (8)バットシーム溶接 |

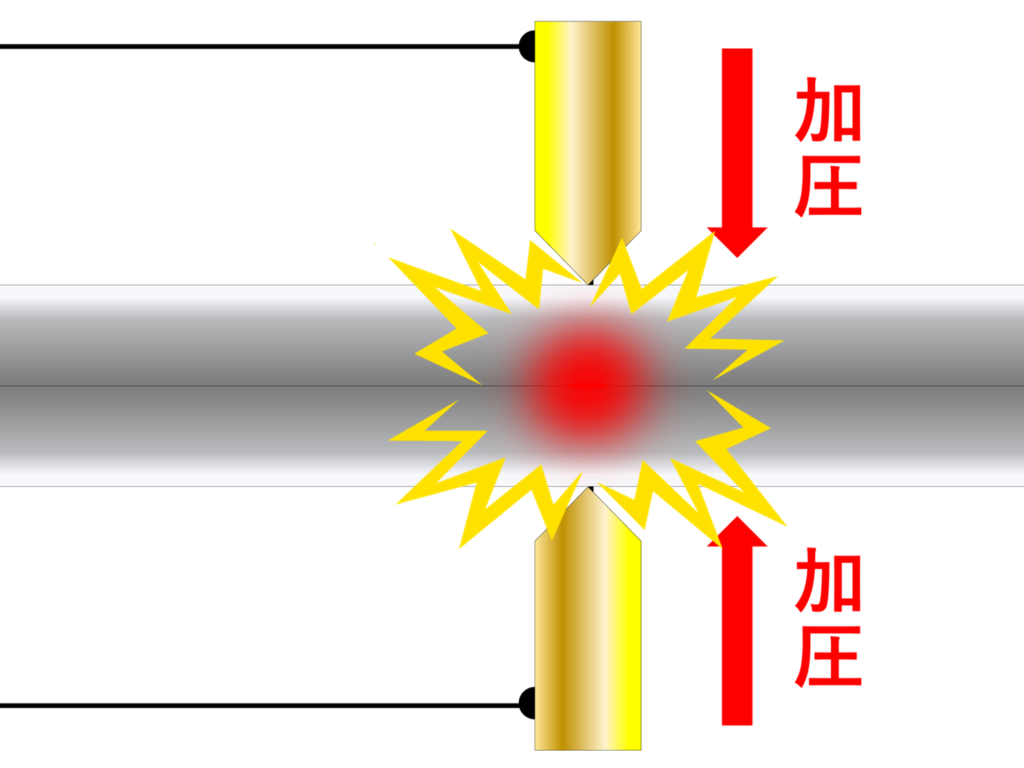

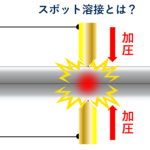

(1) 抵抗スポット溶接

2枚の母材を2つの水冷された電極棒で挟み込み、大きな電流を流すことで生まれる抵抗熱を用いて溶接する溶接手法です。薄い板同士の溶接に適しており、3枚以上の板金を2,3秒で溶接することも可能です。このように生産性が高い点や、ほかの溶接と比べると簡単に溶接することが出来る点もあり、自動車を製造する際の車体にも、このスポット溶接が使われています。

抵抗スポット溶接のメリット・デメリット

薄い母材であれば2,3枚でも、数秒で溶接することが出来、溶接の生産性が上がります。またスポット溶接は資格の必要がないため、簡単に溶接が出来ます。溶接後の見た目も比較的きれいな仕上がりなことがメリットとして挙げられます。反面デメリットは、点で溶接するという点です。つまり溶接後の見た目は綺麗に仕上がりますが、どうしても溶接強度が下がってしまう点や、裏面まで届かないような分厚い金属の溶接の場合は、溶接が難しいというデメリットがあります。

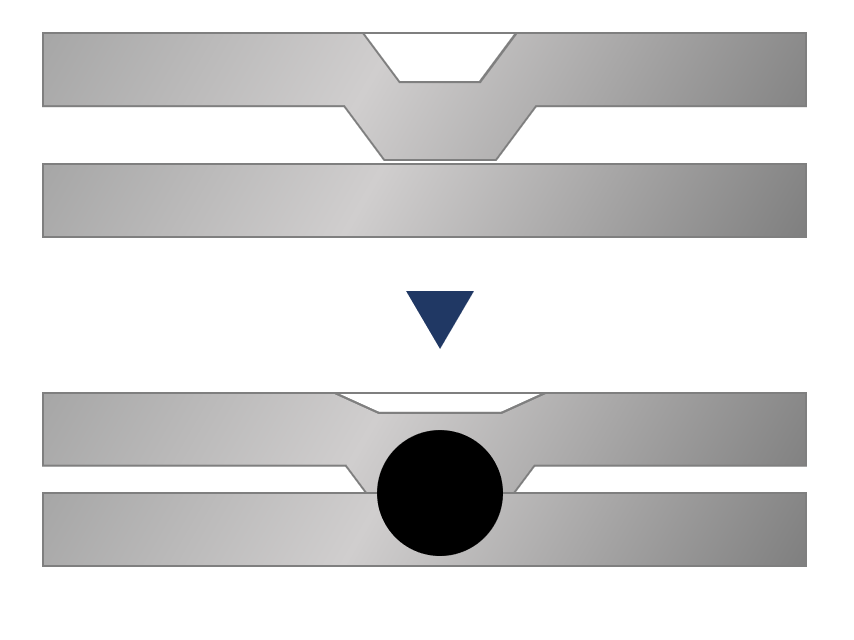

(2) プロジェクション溶接

プロジェクション溶接の「プロジェクション」の意味は「突起」を意味しています。溶接母材の一方に突起を作り、加圧に集中して電流を流すことで、突起部を溶接する方法になります。プロジェクション溶接は部材や仕上がりなどの条件によって向き・不向きがあります。

プロジェクション溶接のメリット・デメリット

溶接時に発生する金属の粒(スパッタ)や有害物質が発生しない点が挙げられます。また作業工程を自動化しやすく溶接技術の熟練度が必要ないことが挙げられます。短時間で溶接が可能で仕上がりが美しいことがメリットとして挙げられます。デメリットを挙げるとすれば、溶接機が高価であることが挙げられます。また溶接材へプロジェクション加工や治具電極製作が必要になるので少量生産には向いていない溶接です。

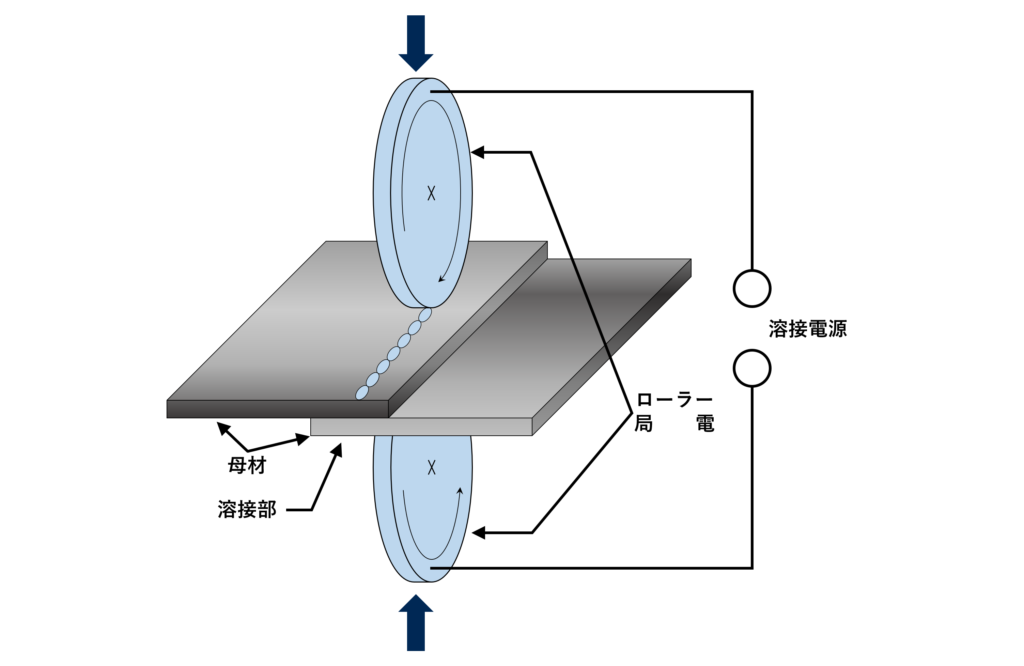

(3) シーム溶接

金属溶接は、大きく分けると3種類あります。集中的に加熱をして、溶かしていき溶接(接合)する「融接」と、加熱した金属に圧をかけ続け溶接(接合)する「圧接」、異なる母材を溶融して溶接(接合)する「ロウ付」に分かれます。シーム溶接は、この中で、「圧接」に区分されます。

シーム溶接のメリット・デメリット

シーム溶接は手動による溶接工程がほとんどなく、一度装置に設定すると溶接作業者の技量に左右されることが、あまりありません。その為、溶接熟練度が高い人でも、低い人でも、出来上がりの品質がある程度一定になるという溶接メリットがあります。デメリットは、シーム溶接では、電気効率が悪く高電流を必要とするため、大きな容量の電気設備が必要となります。さらに、機種にもよりますが、シーム溶接機は一般的に非常に高価な機械となっています。そのため、初期投資に高額な費用が必要となります。しかし、最近では省エネタイプの変圧器を用いて、電気容量がこれまでの10分の1でも使用できるシーム溶接機が開発されるなど、上記のようなデメリットも解消されつつあります。

溶接の加工実績

真空バルブのTIG溶接

融点3380℃と金属の中で最も高融点のタングステンまたはタングステン合金を電極とし使用

オールステンレス製の溶接

青のビニールテープの箇所はSUS430、それ以外の部分にはSUS304の複合製品です。

ブラケットのTIG溶接

溶接後の反り・歪みと角を溶かさないように気をつけ、ビードも綺麗に出ています。

大型バルブのTIG溶接

ピンホールができないように注意を払うことがポイントです。

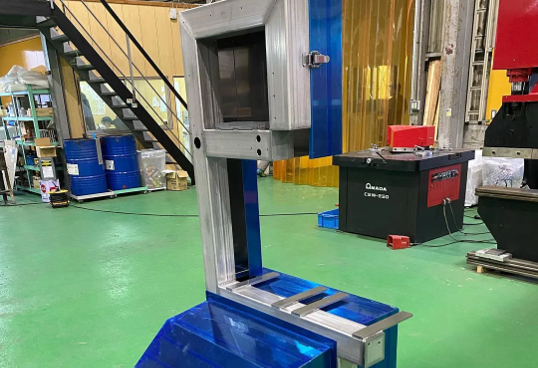

検査用架台の溶接

材料取りと溶接時の歪み、反りに注意しながらの取り付けに配慮。

ステンレスラックの溶接

スペースが限られる為、サイズを確認して寸法しました。

その他オススメしている溶接コンテンツ

-

![溶接のプロ集団 | 株式会社 無双[大阪]](https://musou-welding.com/wp/wp-content/uploads/2020/11/sliderPhoto_02-150x150.jpg)

-

溶接手法の1つ「アーク溶接」とは?

溶接の加工法は、大きく分けて「融接」「圧接」「ろう接」の3つに分けられます。この「融接」の中にも、アーク溶接、電子ビーム溶接、レーザー溶接、プラズマアーク溶接などがありますが、その中でも主流になるのが「アーク溶接」です。

続きを見る

-

-

スポット溶接とは

スポット溶接(Spot Welding)は、金属を接合するための溶接手法の一種です。この方法では、金属板の表面に電極を押し当て、電流を流して金属を加熱し、その後急冷することで接合を行います。主に薄板金 ...

続きを見る

グループ会社のご紹介

不二新製作所

私たち株式会社 不二新製作所が得意とするのは、ガンドリルマシン・BTAマシンによる深穴加工・細穴加工です。ガンドリルマシン・BTAマシン・CNC複合旋盤・マシニングセンターを複数台設置、徹底した工程の効率化と高度化を図り、国内だけでなく、世界中から寄せられる様々な深穴加工・細孔加工を始めとしたニーズにお応えしています。

お問い合わせはこちら

溶接案件ご依頼の流れ

ご依頼の流れ

私たち株式会社 不二新製作所が得意とするのは、ガンドリルマシン・BTAマシンによる深穴加工・細穴加工です。ガンドリルマシン・BTAマシン・CNC複合旋盤・マシニングセンターを複数台設置、徹底した工程の効率化と高度化を図り、国内だけでなく、世界中から寄せられる様々な深穴加工・細孔加工を始めとしたニーズにお応えしています。